CNC Parçalarının Maliyetini En Aza İndirmek İçin Tasarım İpuçları

Hem tek bir prototip oluşturmak için hem de büyük ölçekli üretim için CNC işleme söz konusu olduğunda üretim maliyetlerini düşürmek ana önceliktir.

Maliyeti düşürmenin ilk ve en etkili yöntemi bunu tasarım aşamasında yapmaktır. Tasarımcı olarak kararlarınız nihai fiyatı büyük ölçüde etkileyebilir. Bu blog yazımızdaki ipuçlarını izleyerek maliyetleri en aza indirirken tasarım gereksinimlerinize uyacak şekilde optimize edilmiş parçalar üretebilirsiniz.

CNC parçalarının maliyetini neler etkiler?

CNC ile işlenmiş parçaların fiyatı aşağıdakilere bağlıdır:

• İşleme süresi: Bir parçayı işlemek ne kadar uzun sürerse, o kadar pahalı olur. İşleme süresi genellikle CNC'deki ana maliyet faktörüdür.

• Başlangıç maliyetleri: Bunlar, CAD dosyası hazırlama ve süreç planlama ile ilgilidir ve daha küçük hacimler için önemlidir. Bu maliyet sabittir ve üretilecek parça sayısını arttırarak birim fiyatı düşürme imkanı vardır.

• Malzeme maliyeti: Dökme malzemenin maliyeti ve bu malzemenin işlenebilme kolaylığı, CNC'deki genel maliyeti büyük ölçüde etkiler. Tasarımınızı belirli malzeme hususlarını göz önünde bulundurarak optimize etmek, fiyatı büyük ölçüde düşürebilir.

• Diğer üretim maliyetleri: Özel gereksinimli parçalar tasarlarsanız (örneğin dar toleranslar tanımladığınızda veya ince duvarlar tasarladığınızda), özel takımlar, kalite kontrol ve daha düşük işleme hızlarında daha fazla işleme adımı ihtiyacı ortaya çıkacaktır. Bu, toplam üretim süresi (ve fiyatı) üzerinde bir etkiye sahip olacaktır.

Artık CNC'nin maliyeti etkileyen faktörler netleştiğine göre, bir tasarımın maliyeti en aza indirmek için nasıl optimize edilebileceğini görelim.

1. İpucu - İç Dikey Kenarlara Yarıçap Ekleme

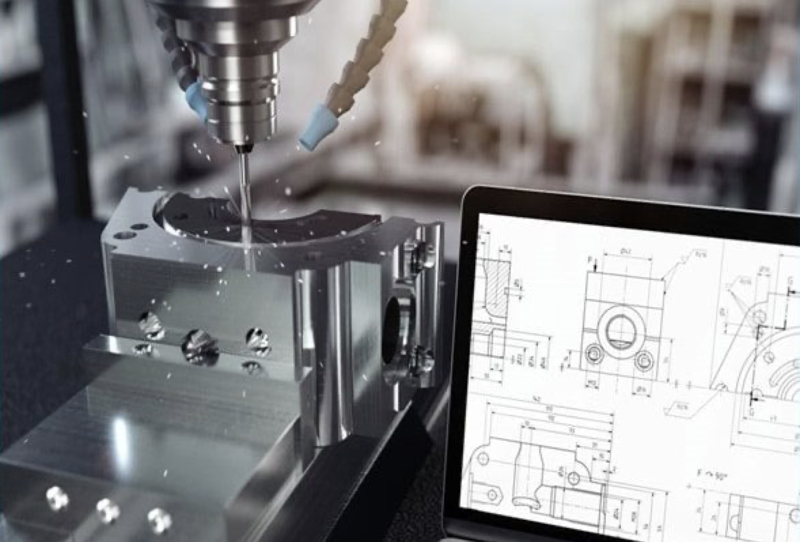

Tüm CNC freze takımlarının silindirik bir şekli vardır ve bir cebin kenarını keserken bir yarıçap oluşturur.

Daha küçük çaplı bir alet kullanılarak köşe yarıçapı azaltılabilir. Bu, daha düşük bir hızda çoklu geçişlerin gerekli olacağı anlamına gelir. Daha küçük bir takım, bir geçişte malzemeyi daha büyük bir takım kadar hızlı bir şekilde kaldıramaz. Bu durum, işleme süresini ve maliyetini artırır.

Maliyeti en aza indirmek için:

• Derinliğinin en az 1 / 3'ü kadar bir yarıçap ekleyin (ne kadar büyükse o kadar iyidir).

• Tercihen, tüm iç kenarlarda aynı yarıçapı kullanın.

• Boşluğun zemininde küçük bir yarıçap (0,5 veya 1 mm) belirtin veya hiç yarıçap belirtmeyin.

• İdeal olarak, köşe yarıçapı, boşluğu işlemek için kullanılacak aletin yarıçapından biraz daha büyük olmalıdır. Bu, aletin üzerindeki yükleri azaltır ve üretim maliyetlerinizi daha da azaltır. Örneğin, tasarımınızda 12 mm derinliğinde boşluk varsa, köşelere 5 mm (veya daha büyük) bir yarıçap ekleyin.

2. İpucu - Boşlukların Derinliğini Sınırlayın

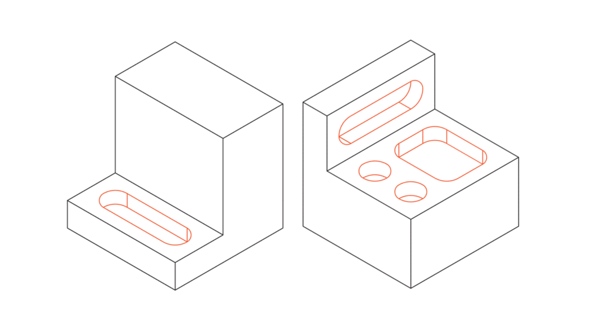

• Keskin köşeli iç kenarlar gerekiyorsa (örneğin, dikdörtgen şekilli bir parçanın boşluğa sığması gerektiğinde), iç kenarların yarıçapını azaltmak yerine, alttan kesiklere sahip bir şekil kullanın:

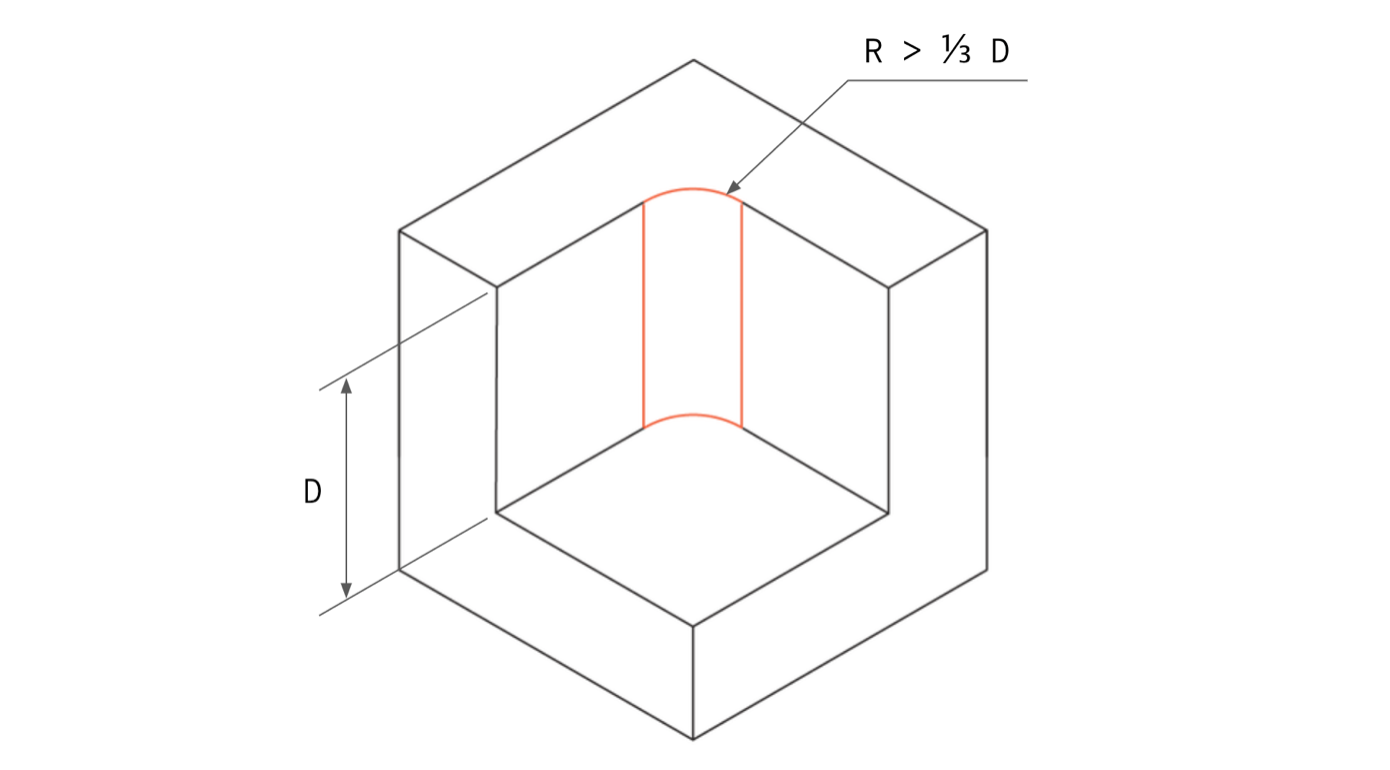

• Boşlukların derinliğini uzunluklarının 4 katı ile sınırlandırın. Derin oyukların işlenmesi CNC parçalarının maliyetini önemli ölçüde etkiler, çünkü çok fazla malzemenin kaldırılması gerekir ve bu da çok zaman alır.

• CNC takımlarının sınırlı bir kesme uzunluğuna sahip olduğunu akılda tutmak önemlidir. Tipik olarak, çaplarının 2-3 katına kadar derinliğe sahip boşlukları keserken en iyi şekilde çalışırlar. Örneğin, bir ø12 frezeleme takımı, 25 mm derinliğe kadar boşlukları güvenli bir şekilde kesebilir.

• Daha derin oyukların kesilmesi mümkündür (takımın çapının 4 katına kadar veya daha büyük), ancak bu, özel takımlar veya çok eksenli CNC sistemleri gerektiğinden maliyeti artıracaktır.

• Ayrıca, bir boşluk keserken, aletin doğru kesme derinliğine girmesi gerekir. Düzgün giriş, yeterli alan gerektirir.

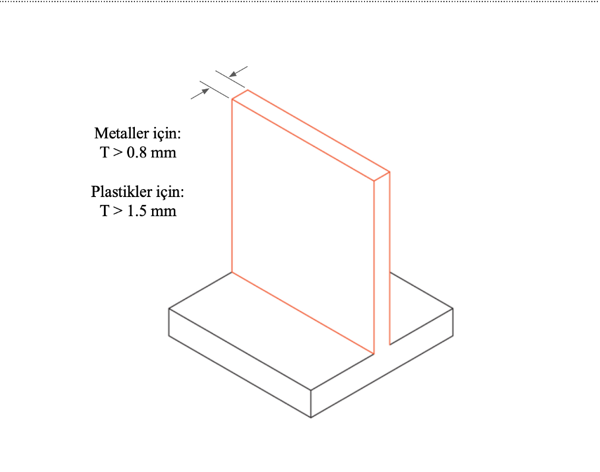

3. İpucu - İnce Duvarların Kalınlığını Artırın

• Metal parçalar için duvarları 0,8 mm'den daha kalın tasarlayın (ne kadar kalınsa o kadar iyidir).

• Plastik parçalar için minimum duvar kalınlığını 1,5 mm'nin üzerinde tutun.

• Ağırlık önemli bir faktör olmadıkça, kalın dolu bölümler daha stabildir (ve işlenmesi daha az maliyetlidir) ve tercih edilmelidir.

• İnce bir duvarı işlerken deformasyonu veya kırılmayı önlemek için, düşük kesme derinliklerinde çok sayıda geçiş gereklidir. İnce özellikler de titreşimlere çok yatkındır, bu nedenle bunların doğru şekilde işlenmesi zordur ve işleme süresini önemli ölçüde artırır.

• Parçanın kenarına çok yakın delik (ve dişler) yerleştirirken genellikle ince duvarlarla karşılaşılır. Tasarımınızda delikler yerleştirirken de yukarıdaki yönergelere uyduğunuzdan emin olun.

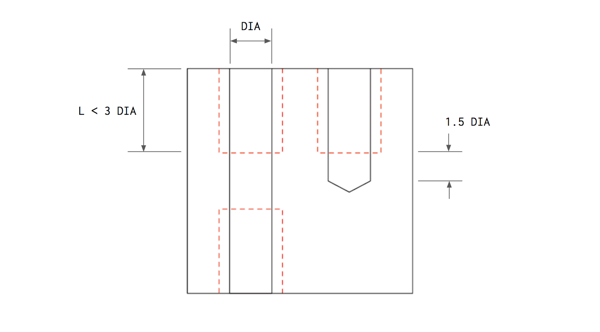

4. İpucu - Diş Uzunluğunu Sınırlayın

• Maksimum diş uzunluğunu delik çapının 3 katı ile sınırlayın

• Özel aletler gerekli olabileceğinden, gerekenden daha uzun dişlerin belirlenmesi CNC parçalarının maliyetini artırabilir.

• Kör deliklerdeki dişler için, deliğin tabanına en az 1/2 çap dişsiz uzunluğun eklenmesi tercih edilmelidir.

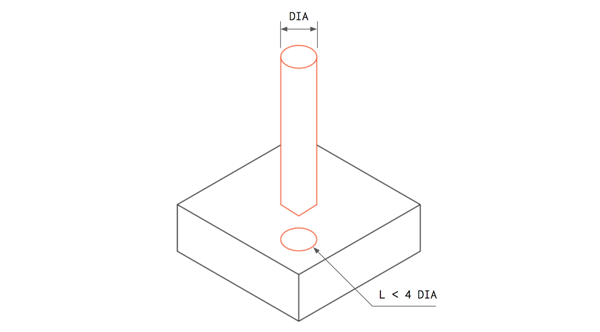

5. İpucu - Standart Boyutlu Tasarım Delikleri

• Delikleri tasarlarken standart matkap boyutlarını kullanın

• Delikler, standart matkap uçları kullanılarak hızlı ve büyük bir hassasiyetle CNC ile işlenebilir. Standart olmayan boyutlar için deliğin bir parmak freze aleti kullanılarak işlenmesi gerekir ve bu da maliyeti potansiyel olarak artırır.

• Ayrıca, tüm deliklerin derinliğini çaplarının 4 katı ile sınırlandırın. Daha derin delikler (çapın 10 katına kadar) üretilebilir, ancak makinede sorunlu oldukları için muhtemelen maliyeti artıracaklardır.

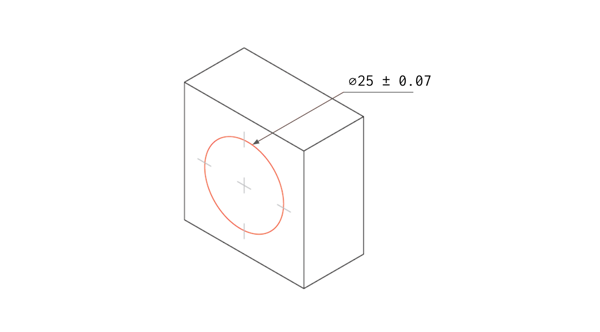

6. İpucu - Toleransları Yalnızca Gerekli Olduğunda Belirtin

• Toleransları yalnızca gerektiğinde belirtin

• Sıkı toleransların tanımlanması, hem işleme süresini artırdığından hem de ekstra kalite kontrol incelemesi gerektirdiğinden CNC'nin maliyetini artırır. Toleranslar idareli ve yalnızca gerekli olduğunda tanımlanmalıdır.

• Teknik çizimde belirli bir tolerans tanımlanmamışsa, parçalar, kritik olmayan özelliklerin çoğu için yeterli olan standart tolerans (± 0,125 mm veya daha iyi) kullanılarak işlenecektir.

• İç unsurlarda sıkı toleranslara ulaşmak özellikle zordur. Örneğin, kesişen delikleri veya boşlukları işlerken, malzemenin deformasyonu nedeniyle kenarlarda (çapak adı verilen) küçük kusurlar oluşabilir. Bu tür özelliklere sahip parçalar, hem manuel (hem de zaman açısından verimsiz) süreçler olan ve maliyeti artıran inceleme ve çapak alma gerektirir.

• Boyutlarınızdaki ondalık noktalar önemlidir. Doğruluk düzeyini ve ölçümler için kullanılacak aleti belirtirler. Örneğin, iki ondalık nokta, makinecinin ölçümleri almak için kumpas kullanabileceğini gösterirken, üç ondalık nokta bir mikrometre veya eşdeğer bir CMM aracının kullanılması gerektiğini belirtir. Maliyetleri en aza indirmek için, boyutlarınıza gereğinden fazla fazladan ondalık nokta eklemekten kaçının.

7. İpucu - Gerekli Setup Sayısını Minimumda Tutun

• İki setup gerektiren bir parça örneğinde olduğu gibi parça, yan özellikleri işlemek için döndürülür bu da maliyeti arttırır.

• Mümkün olduğunca az setupta ve tercihen tek bir setupta işlenebilen parçaların tasarlanması önerilir. Örneğin, her iki tarafında kör delikleri olan bir parça, her iki tarafa da erişim sağlamak için döndürülmesi gerektiğinden iki setupta işlenecektir.

• Parçanın döndürülmesi veya yeniden konumlandırılması, genellikle manuel olarak yapılması gerektiğinden üretim maliyetini artırır. Dahası, karmaşık geometriler için özel bir fikstür gerekebilir ve bu da maliyeti daha da artırır. Özellikle karmaşık geometriler, fiyatı daha da artıran çok eksenli bir CNC sistemi gerektirebilir.

• Parçayı, tek bir kurulumda CNC ile işlenebilen ve daha sonra birbirine cıvatalanabilen veya kaynaklanabilen geometrilere ayırmayı düşünün. Bu aynı zamanda çok derin ceplere sahip parçalar için de geçerlidir.

8. İpucu - Yüksek En/Boy Oranına Sahip Parçalardan Kaçının

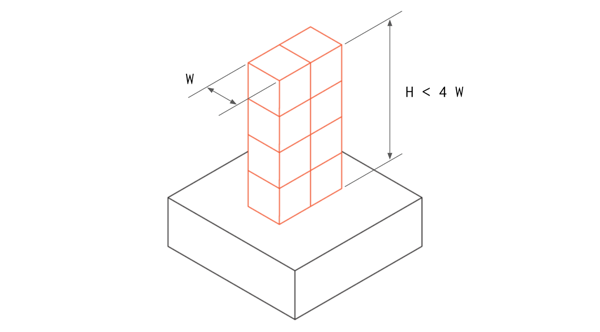

• En boy oranı 4'ten büyük olan parçalara destek eklemeyi düşünebilirsiniz.

• Yüksek genişlik-yükseklik en-boy oranına sahip küçük özellikler titreşimlere eğilimlidir ve bu nedenle özellikle doğru şekilde işlenmesi zordur.

9. İpucu - Uygun Malzeme Kullanın

• Malzemenin işlenebilirliğini göz ardı etmeyin(özellikle büyük hacimli siparişler için).

• İşlenebilirlik, bir malzemenin kesilebildiği kolaylık anlamına gelir. İşlenebilirlik ne kadar yüksek olursa, bir malzeme CNC ile işlenebilir ve bu da maliyeti düşürür.

• Her malzemenin işlenebilirliği fiziksel özelliklerine bağlıdır. Tipik olarak, bir metal alaşım ne kadar yumuşak (ve daha esnek) olursa, işlenmesi o kadar kolay olur.

• Örneğin pirinç C360, yüksek hızda işlemeye izin veren en yüksek işlenebilirliğe sahip metaldir. Alüminyum alaşımları (Al 6061 ve Al 7075 gibi) da çok kolay işlenebilir. Çelikler ise, alüminyumdan 10 kat daha düşük işlenebilirliğe sahiptir ve işlenmesi en az 2 kat daha fazla zaman alır.

• Ham malzemenin maliyeti, CNC ile işlenmiş parçaların fiyatını büyük ölçüde etkileyebilecek başka bir faktördür.

• Alüminyum 6061, düşük maliyetli ve çok iyi işlenebilirliği birleştirdiği için metal prototipler oluşturmanın en uygun maliyetli yoludur.

• Paslanmaz Çelik 303 ve Pirinç C360 gibi daha fazla işlenebilirlik sunan metallerin daha yüksek bir maliyete sahip olduğuna ve bu nedenle, daha büyük malzeme maliyetinin çok daha kısa işleme süreleri tarafından gölgede bırakılacağından, daha büyük hacimli üretim için daha uygun olduğuna dikkat edin.

• Düşük toplu maliyetli bir malzeme seçin (özellikle düşük hacimli siparişler için).

10. İpucu - Ham Malzeme Boyutunu Düşünün

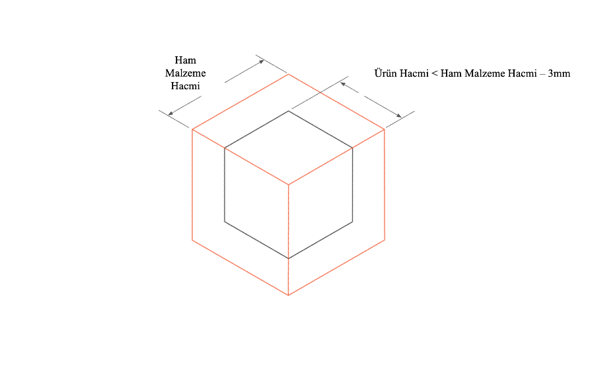

• Boşluğun boyutu parçadan yaklaşık 3 mm daha büyük olmalıdır

• Boşluğun (stok malzemesi) boyutu genel maliyeti etkileyebilir. İyi bir doğruluk sağlamak için, parçanın tüm kenarlarından bazı malzemeler çıkarılmalıdır. Bunun malzeme maliyeti üzerinde önemli bir etkisi olabilir (özellikle yüksek hacimli siparişler için).

Sonuç Olarak: Kontrol Listesi Oluşturun!

CNC'de karmaşıklığın yüksek bir maliyeti vardır: özel takımlar veya fikstürler gerektiren geometriler, birden fazla makine kurulumu veya özel malzemeler daha yüksek maliyete sahip olacaktır.

Maliyeti en aza indirmek için, fiyat teklifi için sipariş vermeden önce aşağıdaki soruları göz önünde bulundurun:

• Parça işlenebilirlik için tasarım yönergeleri kullanılarak optimize edildi mi?

• Modelimdeki tüm özellikler gerekli mi? Bunlardan herhangi birini kaldırabilir veya basitleştirebilir ve yine de parçamın tam işlevselliğini koruyabilir miyim?

• Tasarımım CNC makinesine göre daha kolay olan birden fazla parçaya bölünebilir ve sonra monte edilebilir mi?

• Birden fazla setup veya özel alet ihtiyacını ortadan kaldırmak için tasarımımı değiştirmenin bir yolu var mı?

• Tasarım gereksinimlerimi karşılayabilecek daha ucuz veya işlenmesi daha kolay bir malzeme var mı?

Bonus: Üretim maliyetlerini